精益工廠的建立與管理:企業(yè)轉(zhuǎn)型與持續(xù)改善之路

引言:為何需要精益工廠?

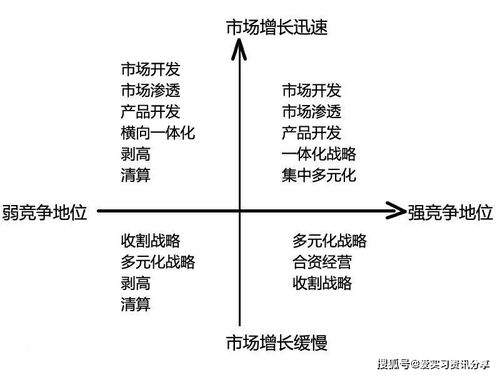

在全球化競(jìng)爭(zhēng)日益激烈的今天,制造業(yè)企業(yè)面臨著成本上升、客戶(hù)需求多樣化、交付周期縮短等多重挑戰(zhàn)。傳統(tǒng)的大規(guī)模生產(chǎn)模式已難以適應(yīng)快速變化的市場(chǎng)環(huán)境。精益生產(chǎn)(Lean Production)作為一種以消除浪費(fèi)、持續(xù)改善為核心的管理哲學(xué),為制造企業(yè)提供了一條提升競(jìng)爭(zhēng)力、實(shí)現(xiàn)可持續(xù)發(fā)展的有效路徑。建立和管理精益工廠,不僅是生產(chǎn)方式的變革,更是企業(yè)文化和思維模式的根本性轉(zhuǎn)變。

第一部分:精益工廠的核心理念與原則

1.1 精益思想的起源與發(fā)展

精益生產(chǎn)起源于豐田汽車(chē)公司的“豐田生產(chǎn)方式”(TPS),其核心目標(biāo)是“在必要的時(shí)間,生產(chǎn)必要數(shù)量的必要產(chǎn)品”,通過(guò)徹底消除生產(chǎn)過(guò)程中的一切浪費(fèi)(日文:Muda),以最低的成本、最高的效率滿(mǎn)足客戶(hù)需求。

1.2 精益的五大原則

- 定義價(jià)值(Value):從客戶(hù)角度出發(fā),明確什么是產(chǎn)品和服務(wù)真正帶來(lái)的價(jià)值。

- 識(shí)別價(jià)值流(Value Stream):繪制從原材料到成品交付給客戶(hù)的全過(guò)程,區(qū)分增值與非增值活動(dòng)。

- 創(chuàng)造流動(dòng)(Flow):使價(jià)值流不間斷地“流動(dòng)”起來(lái),消除停滯、等待和瓶頸。

- 建立拉動(dòng)(Pull):基于客戶(hù)實(shí)際需求進(jìn)行生產(chǎn),后工序向前工序發(fā)出指令,避免過(guò)度生產(chǎn)。

- 追求盡善盡美(Perfection):通過(guò)持續(xù)改善(Kaizen),無(wú)限逼近零浪費(fèi)的目標(biāo)。

1.3 七大浪費(fèi)(Muda)

識(shí)別和消除浪費(fèi)是精益的起點(diǎn),主要包括:

- 過(guò)度生產(chǎn)、等待、不必要的運(yùn)輸、過(guò)度加工、庫(kù)存、不必要的動(dòng)作、缺陷/返工。

第二部分:精益工廠的建立——系統(tǒng)化構(gòu)建之路

2.1 準(zhǔn)備階段:診斷與規(guī)劃

- 現(xiàn)狀評(píng)估:使用價(jià)值流圖(VSM)分析當(dāng)前狀態(tài),量化浪費(fèi),識(shí)別改進(jìn)機(jī)會(huì)。

- 設(shè)定愿景與目標(biāo):明確精益轉(zhuǎn)型的戰(zhàn)略目標(biāo)(如縮短交貨期、降低庫(kù)存、提升質(zhì)量)。

- 組建團(tuán)隊(duì)與變革領(lǐng)導(dǎo):成立由高層掛帥、跨部門(mén)人員組成的精益推進(jìn)組織,培養(yǎng)內(nèi)部精益專(zhuān)家。

2.2 核心系統(tǒng)與工具的實(shí)施

- 5S與目視化管理:建立整潔、有序、可視化的工作現(xiàn)場(chǎng),是所有精益活動(dòng)的基礎(chǔ)。

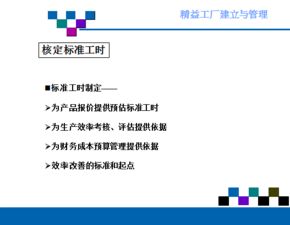

- 標(biāo)準(zhǔn)化作業(yè):制定并遵守最優(yōu)的工作方法,為持續(xù)改善提供基準(zhǔn)。

- 設(shè)備與流程穩(wěn)定性保障:推行全員生產(chǎn)維護(hù)(TPM),確保設(shè)備高可靠性與流程穩(wěn)定。

- 均衡化生產(chǎn)(Heijunka):平準(zhǔn)化產(chǎn)品品種與數(shù)量,應(yīng)對(duì)需求波動(dòng)。

- 拉動(dòng)系統(tǒng)與看板管理:在關(guān)鍵流程間建立拉動(dòng)機(jī)制,通過(guò)看板信號(hào)控制生產(chǎn)與物料流動(dòng)。

- 單元化生產(chǎn)與布局優(yōu)化:根據(jù)產(chǎn)品族設(shè)計(jì)U型或細(xì)胞式生產(chǎn)線,減少搬運(yùn)距離,提升柔性。

- 快速換模(SMED):縮短產(chǎn)品換型時(shí)間,實(shí)現(xiàn)小批量、多品種生產(chǎn)。

2.3 人員與文化的塑造

- 賦能與培訓(xùn):對(duì)各級(jí)員工進(jìn)行精益理念與工具的系統(tǒng)培訓(xùn)。

- 鼓勵(lì)參與:建立提案改善制度,激發(fā)一線員工的智慧和主動(dòng)性。

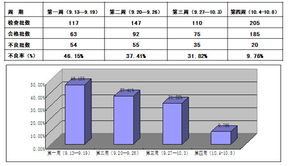

- 改變衡量指標(biāo):從單純關(guān)注“產(chǎn)量”轉(zhuǎn)向關(guān)注“流動(dòng)效率”、“周期時(shí)間”、“一次合格率”等精益指標(biāo)。

第三部分:精益工廠的持續(xù)管理——固化與深化

3.1 日常管理體系

- 分層審核與Gemba Walk:管理者定期深入現(xiàn)場(chǎng),觀察流程,解決問(wèn)題,強(qiáng)化標(biāo)準(zhǔn)。

- 每日站會(huì)與績(jī)效看板:團(tuán)隊(duì)每日快速溝通生產(chǎn)目標(biāo)、問(wèn)題和改善行動(dòng)。

- 安燈系統(tǒng)(Andon):建立問(wèn)題即時(shí)暴露與響應(yīng)機(jī)制。

3.2 持續(xù)改善機(jī)制

- Kaizen改善周:定期聚焦特定主題或生產(chǎn)線,進(jìn)行突破性集中改善。

- 價(jià)值流持續(xù)優(yōu)化:定期回顧和繪制未來(lái)狀態(tài)圖,設(shè)定新的改善目標(biāo)。

- 根本原因分析:運(yùn)用5Why、魚(yú)骨圖等工具,徹底解決問(wèn)題,防止再發(fā)。

3.3 擴(kuò)展與整合

- 供應(yīng)鏈精益化:將精益思想向上游供應(yīng)商和下游客戶(hù)延伸,優(yōu)化整體價(jià)值鏈。

- 與數(shù)字化/智能化融合:利用物聯(lián)網(wǎng)、大數(shù)據(jù)、AI等技術(shù),打造透明、智能的精益數(shù)字工廠。

第四部分:企業(yè)管理咨詢(xún)的角色與價(jià)值

作為外部智囊與推動(dòng)者,專(zhuān)業(yè)的企業(yè)管理咨詢(xún)公司在精益轉(zhuǎn)型中可提供關(guān)鍵支持:

- 客觀診斷與藍(lán)圖設(shè)計(jì):憑借專(zhuān)業(yè)工具與行業(yè)經(jīng)驗(yàn),提供客觀評(píng)估和清晰的實(shí)施路線圖。

- 知識(shí)轉(zhuǎn)移與能力建設(shè):通過(guò)培訓(xùn)、工作坊、項(xiàng)目輔導(dǎo),幫助企業(yè)培養(yǎng)內(nèi)部精益人才,建立自生能力。

- 變革管理與文化催化:協(xié)助企業(yè)應(yīng)對(duì)轉(zhuǎn)型阻力,推動(dòng)思維和行為模式的轉(zhuǎn)變,塑造持續(xù)改善的文化。

- 標(biāo)桿借鑒與最佳實(shí)踐導(dǎo)入:引入跨行業(yè)的成功經(jīng)驗(yàn)和先進(jìn)工具,加速企業(yè)學(xué)習(xí)曲線。

- 項(xiàng)目輔導(dǎo)與效果固化:在實(shí)施過(guò)程中提供貼身指導(dǎo),確保工具方法正確應(yīng)用,成果得以固化。

從工具到哲學(xué),構(gòu)建持續(xù)競(jìng)爭(zhēng)優(yōu)勢(shì)

精益工廠的建立與管理并非一蹴而就的項(xiàng)目,而是一場(chǎng)永無(wú)止境的旅程。它始于工具和方法的應(yīng)用,但最終成功取決于將其內(nèi)化為企業(yè)的管理哲學(xué)和文化。通過(guò)系統(tǒng)性的構(gòu)建、堅(jiān)持不懈的管理和持續(xù)深化的改善,企業(yè)能夠構(gòu)建起以客戶(hù)為中心、快速響應(yīng)、高效靈活的生產(chǎn)運(yùn)營(yíng)系統(tǒng),從而在動(dòng)態(tài)的市場(chǎng)環(huán)境中建立起可持續(xù)的競(jìng)爭(zhēng)優(yōu)勢(shì)。企業(yè)管理咨詢(xún)的伙伴,正是在這一復(fù)雜而關(guān)鍵的旅程中,為企業(yè)提供專(zhuān)業(yè)導(dǎo)航與動(dòng)力支持的可靠向?qū)А?/p>

(本PPT內(nèi)容可作為企業(yè)內(nèi)部分享、咨詢(xún)項(xiàng)目提案或培訓(xùn)材料的核心框架,具體演示時(shí)需配以案例、圖表、數(shù)據(jù)及互動(dòng)環(huán)節(jié)。)